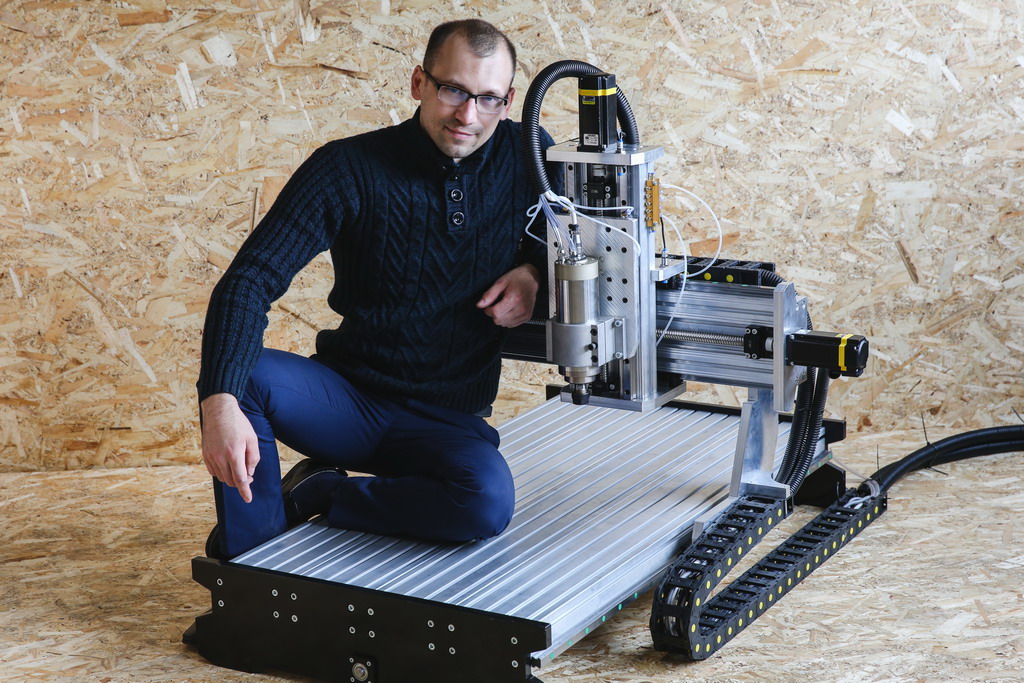

Любовь и роботы. Как ревдинец Алексей Новик собирает станки с ЧПУ и планирует построить робот-манипулятор

Мы продолжаем рассказывать о ревдинцах, которые занимаются своим интересным и, зачастую, необычным бизнесом именно в Ревде

Вот какое дело. У нас была история про семью Дрягиных, которая работает на лазерном станке. Была история про мастерскую семьи Филипповых, которые делают изделия на фрезерном станке с числовым программным управлением. Их объединяет то, что немаловажную роль в деле играет оборудование — станок с ЧПУ. Как оказалось, в Ревде есть компания «Титаниум», которую основал Алексей Новик. И он занимается производством таких вот станков.

Небольшой цех, где Алексей вместе с партнерами собирает станки, не уступающие по качеству мировым брендам, расположился на территории комплекса «РОСТ» в Ревде. Тут же рядышком одна компания делает мебель, другая — шьет перчатки. И если с их технологиями все предельно ясно, то в цехе у ребят технологии вершатся. Здесь абсолютно рабочая атмосфера — станки, комплектующие, разные материалы. А еще, что лично я отметил для себя, — чистота и отсутствие производственного хаоса.

Тем не менее, это не какое-то большое предприятие. Это маленький, по заводским масштабам, цех. Основатель всего этого проекта Алексей Новик настроен очень позитивно и с удовольствием рассказывает о своем деле.

— Идея такая. Начнем с того, что у меня есть определенный технический бэкграунд (опыт), благодаря работе в разных компаниях — инженером, конструктором, электриком, специалистом по автоматизации. Но это всегда была узкая направленность. Мне же хотелось заняться полной автоматизацией технологических процессов. Можно же запрограммировать какие-то приводные устройства, какие-то системы. Тут пришел к нам мужчина, ему надо маркировки на банки делать. А процесс можно автоматизировать — чтобы человек не участвовал в этом, а все делала машина.

— А про какой бэкграунд идет речь? С чего все началось?

— Я работал менеджером проектов — хорошая работа с хорошей зарплатой (говорю сейчас именно о последнем рабочем месте). Обсчитывал системы, запускал их в производство, контролировал ход выполнения, чтобы комплектующие вовремя приходили. Интересная инженерная деятельность, но с определенными нюансами. Когда был в отпуске, мне на глаза попалась реклама проекта «Бизнес-молодость». Мне давно его советовали знакомые. Ну, я психанул и пошел туда на курсы. Отучился частично, уволился и решил работать самостоятельно. Сразу скажу — так делать нельзя! В смысле, бросать все, не имея какой-то финансовой подушки. Но лично я мог легко уйти. И сделал это.

— Как пришла идея со станками?

— Мне начали задавать вопросы: «Какое выберешь направление, какую займешь нишу?» И парни говорят, мол, ты же собрал себе станок (уже даже второй), зачем думать, что на нем делать? Ты их собирай и продавай. И началось.

— Вы сами собрали себе первый станок — зачем?

— Это со школы еще началось. Я любил полупроводники, программирование, делал сайты. Но все это для себя. А потом познакомился с микроконтроллерами. Это такая маленькая штучка, которую ты можешь запрограммировать кодом, навешать на нее обвязку, и у тебя приводы двигаются, машинки катаются. Ну и пока работал, баловался такими вещами. Потом меня один знакомый познакомил с 3Д-принтерами. Я такой собрал за две недели. Что дальше? Этот же знакомый подсказал, что есть еще фрезерные станки. Я начал жить с этой мыслью. Тут приходит приятель, с которым на одном предприятии работали, предлагает делать велосипедные звездочки. Для этого надо фрезерный станок с ЧПУ. Подумали, скинулись, заказали комплектующие. Собирали его где-то за 4 месяца. Начали точить звезды. Вопрос встал об их продаже, а конкурентов много. Одним баловством в этом деле не обойтись, надо включать предпринимательство. Что было совершенно не моим. В итоге все остановилось. Станок стоял три года.

— Вы говорили, что был и второй станок.

— Да, я потом собрал еще один, но побольше. Он стоял в подвале у родителей. Мы на нем точили всякое, в том числе и на заказ — подставки под яйца делали, хэштеги, надписи. Даже один проект для «Меги» — вырезали буквы из дуба. Все это шло параллельно с работой. Встал вопрос, что я физически не успеваю заниматься и тем, и другим. В этом подвале летом круглыми сутками сидел, когда были серьезные заказы. Теперь вы видите, какой я сделал выбор.

— Когда все-таки произошел этот переломный момент — начать не изготавливать на станках, а делать их самих?

— На «Бизнес-молодости» есть правило — ты должен каждый месяц зарабатывать в два раза больше, чем получил. А продажи изделий, которые я делал, никак не шли. И вот — звонит человек из Уфы. Говорит, надо станок. Я понимаю, что смогу его собрать. Буквально за полчаса сделал расчет — сумма приличная, больше 100 тысяч рублей. Человек подумал, говорит: «Все нормально, но у вас нет какой-нибудь акции, а то нам тут всего 10 тысяч не хватает?» «Есть акция!» — возрадовался я и взял первый крупный заказ. Тут началось самое веселое. Поставщики комплектующих начали проваливать сроки. Потом подвели поставщики металлоконструкций. Мало того, что они их заготовляли месяц, да еще и не точно сделали. Мне местный сварщик помогал все поправить. И когда все пришло, я понял, что заказ надо отдать уже через три дня. А собирать — неделю. Я в 6 утра спускался в подвал, в 6 утра следующего дня поднимался оттуда. Никогда не забуду! Но в итоге все собрали, отгрузили, клиент доволен, пользуется до сих пор.

— Были мысли, что зря ушли с работы?

— Да, когда продажи совсем не шли, руки опускались. Я ведь нанял менеджера, вложил деньги в рекламу. А все равно — тихо. Увидел объявление, что требуется начальник цеха на предприятии, с производством знаком. И вот сижу в кабинете, напротив — мой друг. Говорю ему: «Если до среды ничего не продадим, пойду на работу устраиваться». И в среду менеджер продает станок на миллион! Мы его собрали до Нового года, отгрузили в Барнаул. После этого еще взял курсы. Январь, люди отдыхают, а я сижу, учусь. Через неделю сам напродавал станков на миллион.

— Я так понял, первый станок вы собрали семь лет назад.

— И он очень удачный. Правда, до хорошего состояния мы его довели только в этом году. Он предназначен для обработки алюминия. Выручает нас до сих пор. На нем все комплектующие из алюминия обрабатываем.

— Какие еще станки собирали?

— Начали с маленьких, потом стали делать побольше. В основном, это были фрезерные станки по дереву. Есть у нас и лазерный станок. Мы его купили, но собрали наши друзья. С ним чаще супруга балуется — всякие открытки, хэштеги вырезает. Мне больше интересна не работа на станке, а его создание. Потом мы сделали несколько крупных станков по дереву с рабочим полем 2 на 3 метра. Серьезная машина, весит 1,5 тонны. Сейчас мы сделали еще один станок для себя, который может фрезеровать не только алюминий, но и сталь. В планах — робот-манипулятор для сварки. Хотя бы «руку» сделать. Есть идея купить комплектацию, собрать его из фанеры в натуральный размер. И провести тест-драйв. Позвать ребят со Станции юных техников, пригласить несколько друзей, у которых есть свое производство, чтобы они посмотрели. Если понравится, мы просто поменяем фанеру на алюминий и все — у нас рабочее изделие. Проект мы уже накидывали. С механикой никаких проблем нет, а вот с электрикой, с софтом стоит вопрос.

— Кстати, как давно вы в этот цех переехали?

— Мы начали развиваться и продавать где-то в 2018 году. Два года назад сюда заехали. Тут голые стены были. Много денег пришлось вложить. Почти все, что зарабатываю, я вкладываю обратно в производство. Но на жизнь остается.

— Честно, я представить не мог, что подобная техника может собираться руками простых ревдинских ребят в нашем небольшом городке.

— Про нас многие не знают. Ко мне как-то приходили парни поработать. Я им начинаю показывать, рассказывать, что и как. А они удивляются — не думали, что в Ревде такое возможно. А какая разница, где? Это возможно в любой точке мира.

— Пока работаете только по России?

— Пока да, доставка по стране. Вот последний фрезерный станок, который по алюминию, мы планируем запускать в серийное производство. Мы один такой в Санкт-Петербург отправили ребятам, которые гитары делают. Так они его за час собрали, запустили и работают. Сейчас такая логистика, никаких проблем с доставкой. Планы выйти на Европу, конечно же, есть. Но разница в ценах колоссальная. Вот стоит станок, к примеру, 300 тысяч рублей. А у одного парня из Словении (мы общаемся) комплект для сборки стоит 9,5 тысяч долларов. Это только комплект! Его же еще собрать надо, а для этого нужен определенный инструмент.

— В России много кто делает станки по алюминию и стали?

— На рынке я не нашел достаточно качественных недорогих серийных станков по металлу, кроме китайских. Есть еще такое понятие — размер рабочего поля. Он у всех маленький. Мы же делаем большой — 1500 см на 800. Туда можно положить четверть листа алюминия и вырезать, что надо. Одна немецкая компания занимается производством подобных станков, но их стоимость начинается от 90 тысяч евро. В России я таких не встречал.

— Робот-манипулятор, про который вы говорили. Это новый шаг, по сравнению с фрезерными станками.

— Это большой рынок, на который я хочу зайти. В России слишком много ручного труда, поэтому и экономика такая. Одному знакомому с завода продали робота по цене металлолома. Там не дураки работают, просто они до сих пор живут технологиями Советского Союза. Они не видят перспективы в роботе. Я, если честно, поначалу тоже так думал. Теперь представьте, что ты поставил делать деталь на несколько часов и даже не подходишь к ней. А она раз — и готова. Робот может работать круглосуточно. Один сварочный робот заменяет 10 сварщиков, которым надо не только зарплату платить, но и место организовать для отдыха, для курения, душ, питание, санузел. Роботу ничего не надо.

— В планах экономии для производства — это, конечно, плюс.

— И не только экономии. Я тут был в Магадане. Там -40. У нас при такой температуре варить нельзя, а там сварка только начинается. При -60 они просто укрываются брезентом и варят дальше. Почему бы в таких условиях не работать машинам? Стоит будочка, где тепло, ты там, а у тебя машина на радиоуправлении.

— Откуда вы везете комплектующие?

— В основном, с Китая. У меня там есть свой проверенный китаец. Иногда что-то берем в России, когда цена приемлемая и когда срочно надо. Но чаще всего, дешевле везти именно с Китая.

— А что по поводу качества? Есть же стереотип, что если китайское, то плохое.

— Это и правда лишь стереотип. Откуда он взялся? Наши торговцы везут в Россию оттуда самое дешевое. А самое дешевое, конечно же, плохое. У них есть качественные комплектующие, которые за такие цены в России не найдешь. Тут они в разы дороже. Не спорю, у китайских станков есть проблемы, потому что там сборка быстрая и не точная. Поэтому многие покупают станок в Китае, потом заказывают специалистов, типа нас, которые его пересобирают, чтобы было все ровно.

— Услуги по пересборке тоже оказываете?

— И не только. Одна крупная компания «НИПИГОРМАШ» предложила проект по перевозке плазменных станков. Мы все перевезли, сделали пусконаладочные работы и они стали даже лучше работать. Кто-то покупает у нас не станки, а комплектующие. Такое тоже практикуем. Иногда нам отдают оборудование на ремонт. Недавно ремонтировали плазменный станок. Проводим постгарантийное обследование изделий, которые сами собрали.

— Сколько человек сейчас работает у вас на предприятии? И как семья относится к вашему делу?

— Первое время мне помогали отец и дядя. В большом проекте у нас участвовало до 15 человек. Сейчас у меня работают двое парней. В общем, зависит от количества и масштаба проектов. А семья меня всегда поддерживала. У меня жена, трое детей. И я делаю все, чтобы производство работало, и они были всем обеспечены.

телеканал «Единство»

телеканал «Единство»